竖井提升速度图因提升容器的不同一般可分为箕斗提升速度图阶段速度图和 罐笼提升速度图。

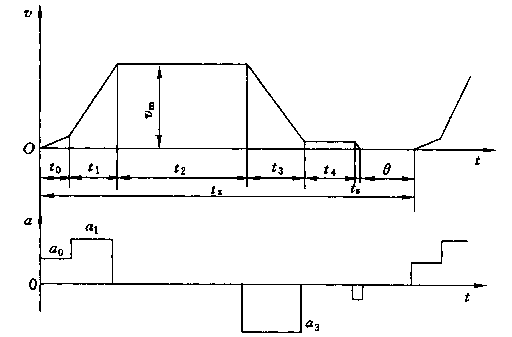

如图5-1所示为常采用的交流拖动双箕斗提升系统阶段速度图,因它可分为六 个阶段而得名。速度图表达了提升容器在一个提升循环内的运动规律,现简述如下:

(1) 初加速度阶段L提升循环开始,处于井底装载处的箕斗被提起,而处于井口卸 载位置的箕斗则沿卸载曲轨下行,为了减少容器通过卸载曲轨时对井架的冲击,对初加 速度""及容器在卸载曲轨内的运行速度#"要加以限制,一般取# !1.5 m/s。

(2) 主加速阶段 1。当箕斗离开曲轨时,则应以较大的加速度1运行,直至达到最 %提升速度# %,以减少加速阶段的运行时间,提高提升效率。

(3)速阶段2。箕斗在此阶段以最大提升速度# %运行,直至重箕斗将接近井口开 始减速时为止。

(4) 减速阶段!3。重箕斗将要接近井口时,开始以减速度3运行,实现减速。

(5) 爬行阶段! 4 L重箕斗将要进入卸载曲轨时,为了减轻重箕斗对井架的冲击以及 有利于准确停车,重箕斗应以#4低速爬行。一般取#4 +0.4-0.5 m/s,爬行距离$4 = 2.5 〜5m。

(6)停车休止阶段! 5。当重箕斗运行至终点时,提升机施闸停车。处于井底的箕斗 进行装载,处于井口的箕斗卸载。箕斗休止时间可参考表5-1。

表5-1箕斗提升的休止时间

|

箕斗名义装载质量/t |

6 |

8 |

12 |

16 |

20 |

30 |

|

休止时间/s |

8 |

10 |

12 |

16 |

20 |

30 |

图5-2所示为双罐笼提升系统五阶段速度图。因为罐笼提升无卸载曲轨,故其速 度图中无!0阶段。为了准确停车,罐笼提升仍需有爬行阶段,故罐笼提升的速度图为五 阶段速度图。罐笼进出车休止时间参考表5-2。

表5-1罐笼进出车休止时间 单位:$

|

罐笼形式 |

单层装车 |

双层装车 |

||||||

|

进出车方式 |

两侧进出车 |

同侧进出车 |

一个水平进出车 |

两层同时进出车 |

||||

|

每层矿车数 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

|

|

矿车名义 |

1 |

12 |

15 |

35 |

30 |

36 |

17 |

20 |

|

装载质量 |

1,5 |

13 |

17 |

|

32 |

40 |

18 |

22 |

|

/t |

3 |

15 |

— |

— |

36 |

— |

20 |

— |

最大提升速度

由式(1-1)计算的经济速度并不是提升机的最大提升速度! /,但! /值尽可能 接近值。而最大提升速度! /值应如何确定呢?提升机的卷筒是由电动机经减速器 拖动的,提升机卷筒圆周的最大速度! /与电动机额定转速"1及减速器传动比1有关,

|

其关系如下式所示 |

v m - 60 $( m/s ) ( 5 - 1 ) |

式中:#为提升机卷简直径,m; $为减速器传动比;"1为电动机额定转速,r/min。

由式(5 - 1 )计算的最大提升速度! m因每台提升机所选配的电动机转数的不同和减 速器速比的不同而具有有限的几个数值,这有限的几个数值均称为提升机的标准速度 —最大提升速度。应该注意的是,选取! /时,即选择转速"°和传动比i时,应使! / 值接近值。其办法可从下列有关的表中查找(各表的! /值是据式(5 - 1 )计算得出 的)。

表中:n为电动机转速,,/min; v m为提升机卷筒圆周的最大速度,m/s。

D = 2 m I>—2. 5 m

|

速“ |

|

750 |

1 000 |

传动比 |

转速〃 |

500 |

600 |

750 |

|

11. 5 |

|

6. 826 |

9. 10 |

|

11. 5 |

5. 688 |

6. 826 |

8. 530 |

|

20 |

|

3. 925 |

5- 233 |

|

20 |

|

3. 925 |

4. 906 |

|

30 |

|

2: 617 |

3.488 |

|

30 |

|

2. 617 |

3.270 |

|

D = 4 m £)=5 m |

||||||

|

|

500 |

600 |

转速“ 750 — |

500 |

600 |

750 |

|

7. 35 |

6. 856 |

7.903 |

9. 897 7. 35 |

7. 12 |

8. 544 |

10. 68 |

|

10.5 |

4. 610 |

5.532 |

6. 915 10.5 |

6. 987 |

8.373 |

10.466 |

|

11. 5 |

4. 209 |

5.051 |

6. 314 11.5 |

6. 371 |

7.645 |

9. 556 |

|

D = 3. 25 m Z)=4 m |

||||||

|

速 n |

500 |

600 |

75。 |

500 |

600 |

750 |

|

7. 35 |

11. 57 |

13. 84 |

_ 7. 35 |

14. 24 |

— |

- |

|

10.5 |

8- 10 |

9.719 |

12. 149 10.5 |

9.968 |

11.962 |

14.952 |

|

11. 5 |

7. 395 |

8. 874 |

11.092 11-5, |

9. 101 |

10. 922 |

13.o52 |

在表中找出与!!值最接近的!"值,该!"值即为确定的提升最大速度一标准速 度,这样,即可定出与确定的!"值相对应的电动机转速和减速器的传动比。

根据式(5 -1 )得到的标准速度!"值必须符合(煤矿安全规程》对提升最大速度的有 关规定:

(1 )竖井中升降物料时,提升容器最大速度不得超过下式算出的数值

(2)竖井中用罐笼升降人员的最大速度不得超过下式算出的数值,且最大不得超过16m/s

! m ! 0.5 y% ( m/s )

提升加速度"1和减速度"-的确定

(一)提升加速度"+的确定

确定提升加速度a 1时,应综合考虑如下因素:

(1)根据(煤矿安全规程‘®定,竖井升降人员的加减速度不得大于0.75 m/s2,斜井 不得大于0.5m/s2 l又根据(设计规范》建议,箕斗提升加速度以ai !1.2m/s2为宜。

(2)%减速器最大输出扭矩确定最大加速度a 1。提升机产品规格表中给出了减速器 最大输出扭矩Mm/o,电动机通过减速器作用到提升机卷筒圆周上的拖动力不能超过减速 器的能力,可按下式计算

d kQg + pH +( # m - m\ )a 1 ! Mm见

式中:m\为电动机转子变位质量;# m为提升系统总变位质量;$为矿井阻力系数,箕 斗提升取$ = 1.15,罐笼提升取$ = 1.2。

(3)按电动机过负荷能力确定最大加速度a1。最大加速度a 1可按下式计算 0.75入*; -( $Qg + pH ) a1 !

提升减速度a3的确定

提升减速度a-除了要满足上述《煤矿安全规程淑定外,减速度a -的大小与采用

2. 坡道阻力。坡道阻力是,列车在坡道上运行时,由于列车重量沿着轨道倾斜方向 的分力而引起的阻力,当列车沿坡道上行时此分力为阻力;沿坡道下行时,此分力则变成 动力了。

!2 / ±( " + # tg

式中$——轨道坡度,列车上坡运行时取“ + ”号,下坡运行时取“-”号。

3. 惯性阻力。当改变列车的运行状态时,由于列车的惯性存在,将产生一个阻碍列 车向新的运行状态发展的力,这个力称为列车的惯性力!21当列车加速时,列车的惯性 力为阻力;当列车在减速运行时,惯性力变为动力°

列车的惯性力!2与列车的重量成正比,与加速度成正比,方向与列车加速度方向 相反。

!2=( " + Q 02 / ± 0.11( " + Q )&g (2 — 4)

式中&——列车的加速度(m/s2 3 t窄轨电机车一般取0.03〜0.05m/s2 ;

惯性阻力系数,!& =0.11 &。

当列车加速运行时,惯性力为正,取“ + ”号,惯性力方向与列车运行方向相反;当列 车减速运行时,惯性力为负,取“-”号,惯性力方向与列车运行方向相同;当& = 0,即列减速方式有关。比较常用的减速方式有三种:自由滑行减速方式、制动状态减速方式和 电动机减速方式。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。